Certificazioni standard per il settore automobilistico - Metrologia ottica 3D - CSP - Laboratorio - Gestione dei reclami - Analisi CT - Analisi della rettifica / saldatura delle giunzioni

Soluzioni di sistemi in ottima qualità

Nelle vesti di partner full service, accompagniamo i nostri clienti dall’idea iniziale fino alla fine della produzione. Grazie al know-how e al supporto tecnico interno, siamo in grado di fornire la miglior consulenza possibile in fase di sviluppo e la massima assistenza nella gestione dei progetti. Simulazioni di componenti e utensili, progettazione o mappatura del flusso di valore completano l’offerta nella fase di preproduzione.

Il processo produttivo, invece, spazia dalla pressofusione alla finitura superficiale e alla lavorazione, fino all’assemblaggio dei componenti. La qualità è un obiettivo costante in tutte le fasi della produzione.

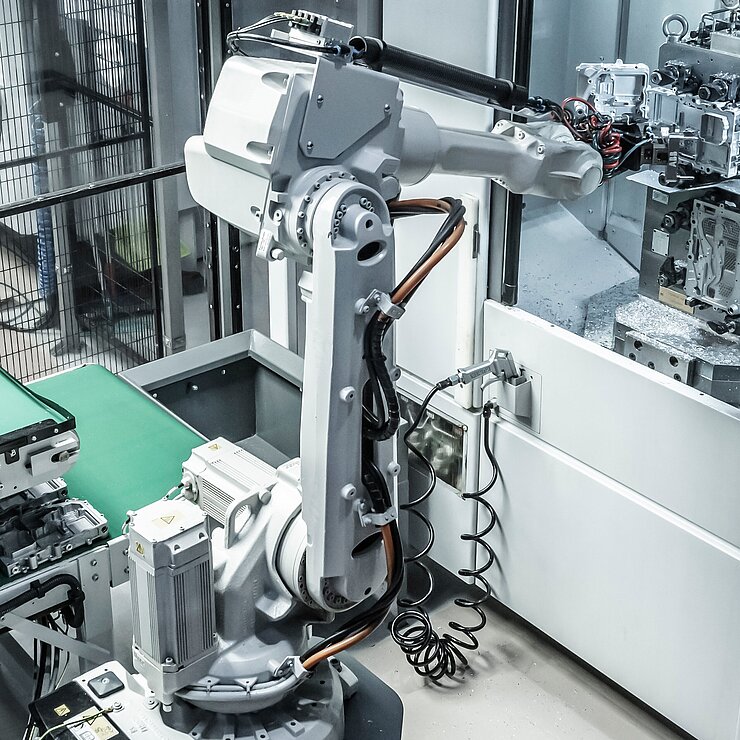

Produzione interna di utensili

Alupress Tooling è la divisione del Gruppo Alupress per la produzione di utensili, dotata di macchinari automatizzati all’avanguardia.

Gli utensili tecnologicamente complessi sono realizzati esclusivamente per gli stabilimenti produttivi Alupress. Tale indipendenza da altri fornitori è molto apprezzata dai nostri clienti, soprattutto per gli attrezzi con scadenze improcrastinabili.

Finitura superficiale: punto di partenza per una pulizia costante dei componenti

Le sabbiatrici caricate con materiale adatto rimuovono anche l’ultima bava di alluminio visibile ad occhio nudo. I sistemi di vibrofinitura incapsulati conferiscono ai componenti la lucidatura finale.

La precisione della fusione prosegue nella lavorazione

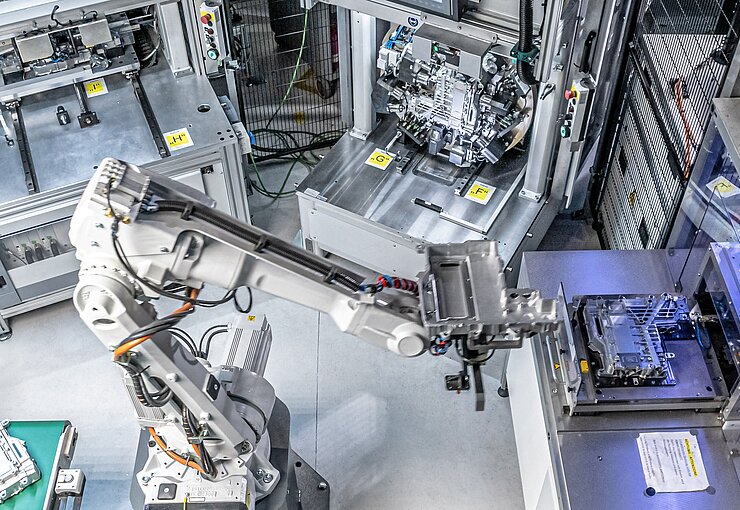

I pezzi pressofusi sono lavorati con tecnologie di produzione all'avanguardia su centri di lavoro CNC a uno o più mandrini. L'automazione e il concatenamento di ulteriori fasi di produzione e di collaudo sono concepite al fine di garantire in ogni momento la massima flessibilità.

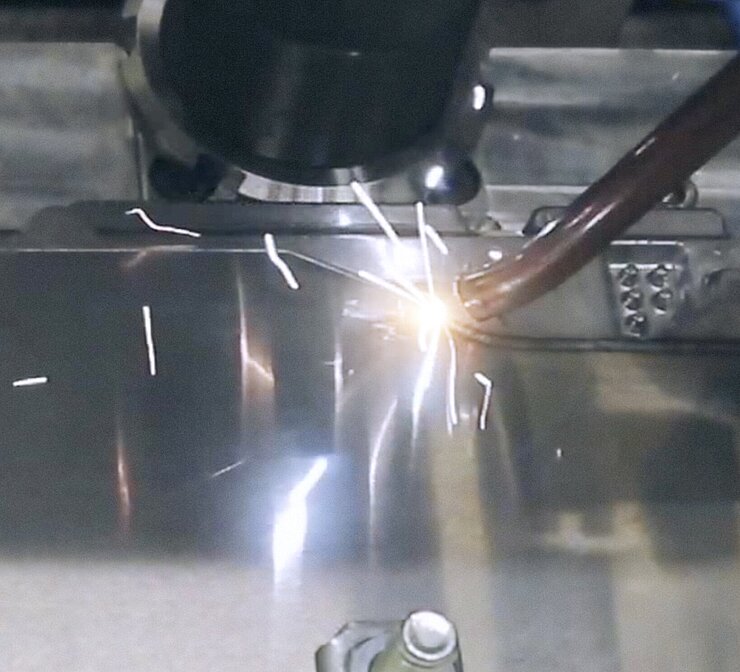

Assemblaggio automatizzato e saldatura laser, un processo di giunzione sicuro

I componenti vengono ulteriormente perfezionati su linee di assemblaggio personalizzate. I sofisticati processi di giunzione non solo consentono di risparmiare sui pezzi acquistati e sulle fasi di montaggio, ma riducono anche l'impatto ambientale.

Oltre a garantire una buona stabilità dimensionale, il nostro nuovo processo di saldatura laser permette un significativo risparmio di peso rispetto alle tecniche di giunzione convenzionali, come la saldatura per attrito (FSW). Solo dopo aver superato con successo i test su impianti standardizzati, i nostri componenti vengono dotati di apposita etichettatura, così da garantirne la tracciabilità.

Il valore aggiunto dall’esterno amplia la nostra gamma di servizi

I vantaggi dei clienti sono la nostra massima priorità. La gestione dei fornitori assicura una consegna affidabile dei componenti acquistati per l'assemblaggio e la produzione di terzi (p.e., rivestimenti o trattamenti termici).

Qualità e strategia "zero difetti": le nostre priorità

La massima qualità, ottenuta grazie al miglioramento continuo di tutte le fasi e aree del processo, è sottolineata dalla certificazione IATF 16949 - uno standard per filiera dell’industria automobilistica - nonché dalla conformità alle comuni normative del settore.

Elevata pulizia tecnica

I nostri impianti di lavaggio con controllo automatico soddisfano i più recenti standard tecnologici, consentendoci di produrre componenti incollabili, “bondabili” e verniciabili. Inoltre, impieghiamo detergenti ecologici a base di acqua o alcol.

![[Translate to Italiano:] Bauteil wird im Labor von Alupress gereinigt](/fileadmin/_processed_/d/a/csm_Alupress-2_8065dce85f.jpg)

Laboratorio secondo gli standard internazionali

Il nostro moderno laboratorio, che opera nel rispetto delle linee guida internazionali per la pulizia tecnica e in conformità con la norma VDA 19/ISO 17025, mantiene le promesse fatte ai clienti. Svariati test permettono una valutazione qualitativa dei processi sul prodotto finale, come pulizia tecnica, residui di pellicola, adesione e incollaggio.

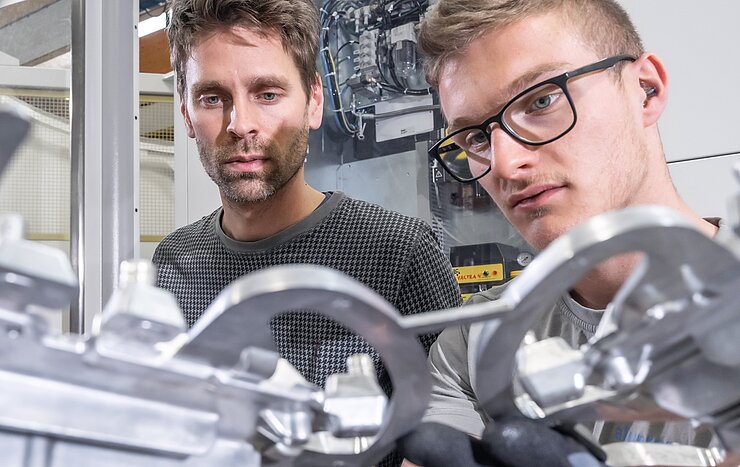

Persone e know-how

I nostri dipendenti sono una garanzia di successo e buon nome dell’azienda. Investiamo periodicamente nella formazione continua e definiamo elevati standard sociali.

Impianti e tecnologie

Disponiamo di impianti e tecnologie di produzione all'avanguardia e realizziamo soluzioni innovative per la produzione in serie partendo da concetti ben studiati.

Processo tecnologico della pressofusione dell’alluminio

Alupress produce componenti in alluminio pressofuso di massima precisione e qualità. Le simulazioni effettuate internamente prima dell’inizio di un progetto, la sofisticata progettazione e la produzione interna di utensili, in combinazione con quantità minima di spruzzatura nel processo di fusione, offrono ai nostri clienti un chiaro valore aggiunto.

Ciò ci consente di soddisfare eccellenti requisiti in termini di tenuta e proprietà dei componenti, come adesività, verniciatura e capacità legante.

Campo d’impiego Car

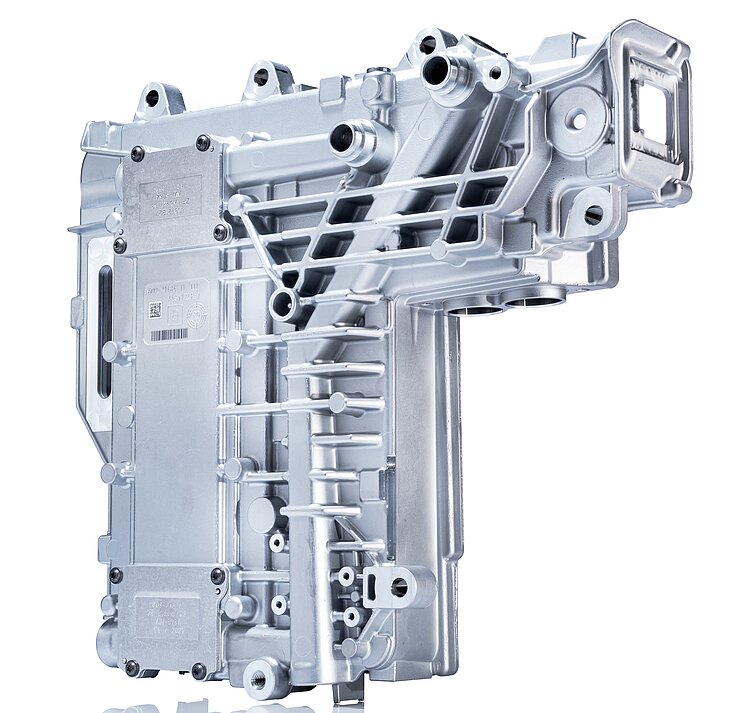

Alloggiamento con componenti per il montaggio dell’elettronica di potenza dei veicoli elettrici

Il componente illustrato mostra un alloggiamento per l’elettronica di potenza dei veicoli elettrici, che viene montata direttamente sull’asse e converte la corrente continua della batteria in corrente alternata per la macchina elettrica. Insieme a differenziale, elettronica di potenza, macchine elettriche e cambio multistadio formano un’unità altamente integrata e molto compatta.

In questo segmento di prodotti, Alupress fabbrica componenti pronti per il montaggio di elevata purezza per gamme di potenza da 400 a 800 volt. Le superfici funzionali del componente sono già saldamente fuse: oltre alle fasi di assemblaggio, viene utilizzata anche la saldatura laser dell’alluminio pressofuso. Questa tecnologia consente di risparmiare parti e costi di assemblaggio, di ridurre la massa dei componenti e le emissioni di CO2.

Campo d’impiego Truck

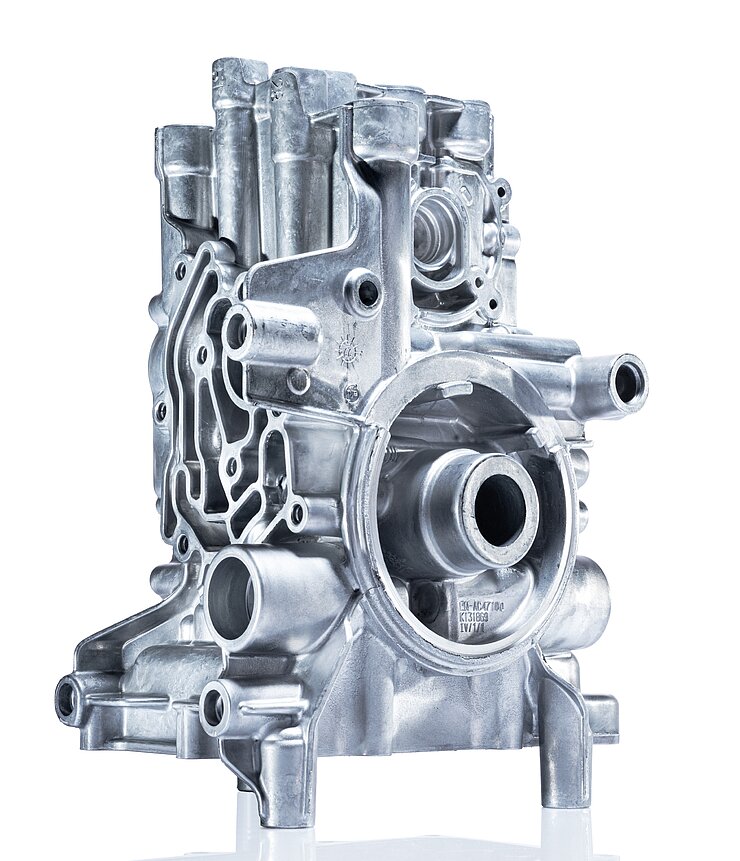

Alloggiamento per il trattamento dell'aria nel sistema frenante di autocarri e autobus

Il componente illustrato è l'alloggiamento di un essiccatore elettronico con gestione intelligente dell'aria compressa, che il compressore pulisce, eliminando l'umidità causata dall'energia frenante e separando l'olio. Ciò serve a preparare l’impianto frenante con l’aria compressa idonea a un processo di frenata sicuro.

Dopo la lavorazione, tutte queste funzioni richiedono una fusione a tenuta di pressione, che, per le superfici tagliate meccanicamente, viene garantita dall'assenza di pori e cavità di ritiro. Grazie all’approfondito know-how e all'impiego di tutte le tecnologie disponibili sul mercato e all'intensa collaborazione con il cliente nello sviluppo del prodotto, Alupress è in grado di soddisfare questi requisiti anche senza impregnazione.

Tecnologia del processo di tixomolding del magnesio

A parità di volume, i componenti in magnesio sono più leggeri di circa 33% rispetto a quelli in alluminio, rendendolo un’alternativa adatta a componenti in cui il peso è un problema, ma per i quali non può essere utilizzata la plastica (p.e., a causa della conduttività termica).

Il processo di tixomolding del magnesio consente di produrre componenti ancora più precisi e con pareti più sottili rispetto alla classica pressofusione. Va inoltre sottolineato che tale tecnologia consente di rinunciare completamente al gas protettivo dannoso per l’ambiente, utilizzato nella pressofusione convenzionale.

Oltre all’enorme risparmio di peso, il magnesio - come l’alluminio - è completamente riciclabile.

Parte di alloggiamento per un computer di bordo ad alte prestazioni

Il componente qui raffigurato, ottenuto con il tixocasting, fa parte di un alloggiamento in tre parti per un computer ad alte prestazioni, che sostituisce un gran numero di unità di controllo (sistemi di assistenza alla guida, infotainment e centro di calcolo per le funzioni della trasmissione e delle sospensioni).

Il tixomolding del magnesio è il processo ideale per geometrie complesse a pareti sottili, come quelle dei computer di bordo o delle parti interne. Grazie al basso apporto di calore, la durata dell’utensile è più elevata.

Il magnesio, lavorato con il processo di tixomolding, non riveste interesse solo per la componentistica interna del settore automobilistico, ma anche per quello della mobilità e per i mercati non-automotive.

Stefan Ploner, CTO Alupress